上一篇文章发出后不少圈内朋友联系我们,关于堵煤问题细节讨论,很长一段时间一直想写一篇详细的原煤仓堵煤方面文章,借这个机会我从实际运用经验出发对原煤仓堵煤机理做一个浅显分析。

从业火电厂原煤仓防堵改造工作十余年,经历了国内外各种燃料特性,见证了各种不同防堵措施,根据十几年防堵改造经验,个人对电厂原煤仓堵煤形成机理有一定理解和定义。在此针对目前市场上不同防堵技术原理做一个论述,以便行业内更好理解并解决原煤仓堵煤问题。

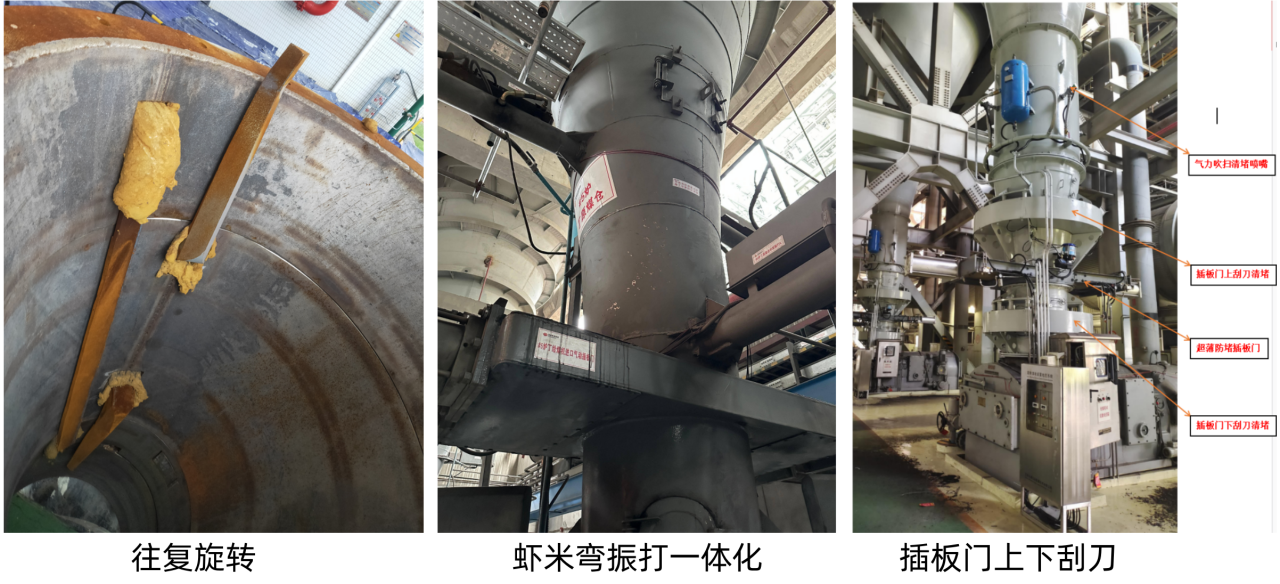

目前市场上主流的原煤仓防堵技术路线分为虾米弯气锤振打一体化装置,仓体旋转固定刀清堵技术,仓体往复旋转三把刀技术,插板门上下刮刀旋转+煤仓上部气力吹扫一体化清堵技术,不同技术路线都有各自的原理解释且均有大量运用业绩,一定程度上导致用户曲解煤仓堵煤真正原因,很难选择适合自己燃料特性的清堵技术,最终清堵技术使用效果自然参次不齐。本文仅对给煤机入口上部原煤仓堵煤机理做一定分析,从而帮助我们理解各种清堵技术路线原理及优缺点。

煤仓堵煤在火电厂日常生产运行中是一个较为普遍的现象,从基层的工人到电厂领导都能大概说出一二三,清堵厂家那就更是各有一套自圆其说的原理分析。根据我个人走访上百家电厂用户单位以及参加各种技术论坛交流会来看,其实对于这个看似最为普遍的现象并没有一个真正的科学理论支撑。煤仓堵煤要真正得到解决,我们就必须有一个正确的堵煤机理分析,从运动学,力学以及借助一定数学模型分析来帮助我们分析和理解堵煤机理。

市场上十几家清堵设备厂家,目前来看唯独虾米弯气锤振打一体化装置技术引用了一定的科学理论分析,根据可查阅的资料该技术根据流体颗粒离散学概念,在此我借用该技术路线对煤仓堵煤的分析作为切入点,对煤仓内煤流特性进行初步分析。

煤仓内煤流特性真的符合流体力学特性或者散料离散型模型?在解释流体力学特性和散料离散型模型之前,我个人认为需要对煤仓和给煤机系统做一个分割,第一个边界条件是煤仓出口是无限大容器(无给煤机设备),该边界条件我们称之为自由重力流;第二个边界条件是煤仓出口连接给煤机,我们称之为机械强制流。

A、煤仓内煤流特性符合流体力学概念吗?

第一个边界条件下的煤流特性,自由重力流可以部分引用流体力学概念,但存在显著差异性和局限性,以下是详细分析:

1. 相似性:部分符合流体力学特征

连续性流动:在理想条件下(如煤粉细度均匀、湿度适宜),煤流可近似为连续介质,类似黏稠流体(如非牛顿流体)。

重力驱动流动:煤在重力作用下从仓内流出,与流体在容器中的行为类似,可用伯努利方程简化分析。

压力分布:煤仓底部压力随煤堆高度增加,类似静水压力(但需考虑煤的内摩擦角影响)。

2. 差异性:非典型流体行为

颗粒物质特性:煤是离散的固体颗粒集合,流动时存在内摩擦和剪切阻力,不符合理想流体的无黏性假设。

非牛顿流体特性:煤流可能表现出剪切稀化(流动时阻力减小)或堵塞现象(如结拱),需用粉体力学或散体力学模型描述。

透气性与渗流:煤颗粒间的空气流动会影响整体行为(如气固两相流),需额外考虑渗透率等参数。

3. 关键影响因素

煤的物理性质:粒度分布、湿度、黏性(如褐煤易黏结)显著改变流动特性。

煤仓结构:锥角、出口尺寸设计需避免结拱(参考Jenike剪切测试理论)。

外部条件:振动助流或空气炮可改善流动性,但这类干预超出经典流体力学范畴。

B、煤仓内煤流特性符合散体离散学模型吗?

第一个边界条件下的煤流特性,自由重力流可以引用散料离散学模型加以分析:

1. 刚性边界条件

固定几何形状的边界,锥形煤仓、方仓或双曲线仓。

可设置不同的摩擦系数和恢复系数。

2. 周期性边界

模拟无限大系统。

适用于研究散料体内部行为而非边界效应。

3. 自由表面边界

散料体内与空气或其他介质的界面。

通常不施加约束力。

综上A、B模型分析,在第一边界条件下煤流不太适合流体力学框架和散体离散学模型简化分析,而且电厂煤仓实际运用并非是第一边界范围,而是第二边界范围,尤其煤仓出口给煤机调节煤流量已经对煤仓出口煤流增加了约束力,显然不符合经典散体离散学模型。强制机械流而非自由重力流,可见第二边界范围煤流特性就更为复杂,完全不能简单套用流体力学理论和散料离散型原理了,若仅用传统流体力学,需引入大量修正参数,且无法完全覆盖煤的特殊行为。工程中常依赖实验数据与半经验公式辅助设计。目前火电厂煤仓设计利用散体离散学模型对不同煤种尤其湿度和粒度在不同的煤仓结构边界条件下优化煤仓仓壁角度,优化煤流效果,但并未对给煤机强制性机械流进行考虑,尤其给煤机给煤量受锅炉负荷影响,其给煤量经常处于波动状态,对煤仓内煤流底部边界条件修正带来一定难度。

在上述分析基础上,个人认为煤仓堵煤现象与给煤机强制机械流有很大关系,煤种和煤仓结构对堵煤有一定影响,更直白讲在原煤仓至给煤机的运行中,煤仓自重下落流量(Q自重)与给煤机实际给煤量(Q实际)之间的流量差(ΔQ = Q自重 - Q实际)是导致给煤机入口堵煤的核心原因。这种流量失衡会引发煤流堆积、压实甚至结拱,需从机理、影响因素和解决方案三方面深入分析:

一、流量差致堵的机理

1. 动态失衡过程

当 Q自重 > Q实际:

煤仓下落煤流速度 > 给煤机取煤速度 → 煤在给煤机入口堆积 → 堆积体受挤压压实 → 内摩擦力增大 → 流动性丧失 → 最终堵塞。

当 Q自重 < Q实际:

给煤机“掏空”局部煤流 → 煤仓内形成空腔 → 上方煤流中断(鼠洞现象) → 给煤机无煤可取 → 后续恢复时压实煤体突然坍塌,冲击性堵塞。我在众多电厂交流过程种经常听到一种声音,我们给煤机入口不堵煤,下部落煤管空的,上部堵煤不下煤。其实这是一种假象,上部堵煤蓬煤实际是由于下部堵煤延伸导致的,也就是上述分析的一个结果, 煤在给煤机入口堆积 → 堆积体受挤压压实 → 内摩擦力增大 → 流动性丧失 → 最终堵塞。

2. 关键堵塞触发点

压实层形成:堆积煤在重力下孔隙率降低,渗透率下降(透气性消失),形成致密层(类似土壤板结)。

剪切阻力剧增:煤颗粒间摩擦角超过安息角(通常>50°),达到屈服应力临界点,流动性归零。

气固耦合效应:细粉煤堆积时夹带的空气被压缩后逸出,导致煤体“锁死”。

二、关键结论

1. 流量差ΔQ是堵煤的充分条件,需通过煤仓流动性优化与给煤机动态响应双向协同消除。而非简单在第一边界范围条件下思考优化煤仓角度忽略了给煤机强制机械流的影响,恰恰相反虾米弯结构在一定程度加大了煤流自重下落量,在煤流湿度较大时,反而导致给煤机入口堵煤更为严重。市场上中心给料机防堵技术,如果使用过该技术的用户很清楚早期中心给料机出口至给煤机段经常性堵煤,实际属于典型的流量差,即中心刮料流量和给煤机流量不匹配导致的堵煤,后期东北电力调试单位协助业主和厂家,针对中心刮板喂料量和给煤机皮带流量进行协调控制,成功解决了中心给料机出口至给煤机入口段堵煤问题。

2. 堵煤本质是力学失控,解决方向在于打破 “堆积-压实-摩擦锁死” 的负反馈链。

3. 从目前各种技术流派实际运用来看,插板门上下刮刀旋转清堵+气力吹扫技术比较符合两个流量差导致堵煤的机理分析,下刮刀对插板门至给煤机皮带上部煤流定期疏松,上刮刀和气力吹扫对插板门上部一定截面内煤流定期疏松,保证煤仓咽喉部位的持续流动性,破坏因为流量差导致的给煤机入口及上部一定截面的压实现象,从而彻底解决堵煤问题。从目前东南亚高水份褐煤以及国内高比例掺烧污泥工况来看,该技术基本解决了煤仓堵煤的老大难问题。

4. 仓旋转清堵结构演变位往复三把刀结构,实际也是意识到插板门至给煤机入口部位的堵煤根源,但由于下部动刀不能深入插板门下部过长,所以该结构设计需要将插板门降低到给煤机上表面200mm左右,否则过长容易断刀风险;往复旋转也存在两个清堵死点,长期往复运动,死点积煤增多,也容易导致断刀风险;由于插板门距离给煤机表面过低,不符合电力设计标准给煤机防爆煤柱高度要求,存在一定隐患。

5. 虾米弯气锤振打一体化装置技术演变:虾米弯结构+插板门上部气锤振打 → 后期虾米弯结构 + 插板门上下部位均安装气锤振打结构 → 虾米弯结构 + 插板门上部气锤振打 + 插板门下部刮刀旋转清堵,插板门至给煤机入口是解决堵煤的关键点。

本文仅仅对煤仓堵煤做了一个初步浅显的原因分析,并未深入运用数学建模,动态模拟分析等科学方法,但从目前国内外电厂不同燃料特性及不同清堵技术效果来看,两个流量差的堵煤机理比较符合实际堵煤原因。如需科学解释堵煤现象,需要搭建正确的模型构架,在第一边界范围下建立散体离散学模型DEM(煤仓内颗粒运动如粒径分布、燃料湿度等)及第二边界范围下建立边界条件修正FEM域(给煤机作用边界,比如剪切应力场,锅炉负荷变化对给煤量约束等),实现对不同燃料不同仓体结构进行不同煤仓料位高度控制以及给煤机入口落煤管直径大小设计,但由于煤仓属于储存功能,给煤机给煤量受锅炉负荷影响随时调整,所以很难真正意义上实现煤仓落煤和给煤机取煤完全一致,两个流量差问题将始终存在,堵煤问题还将依靠外部增加设备解决堵煤问题。