北京大通龙源能源技术有限公司

电话:

010-67184197,13311211762

传真:

010-67184097

电子邮箱:

dtly@datonglongyuan.com

地址:

北京市朝阳区悠唐国际A座906

您当前的位置:大通龙源 >> 产品类别产品类别

锅炉烟气余热回收

高壁温开式相变换热技术(工业锅炉排烟余热回收系统)是经实践证明的成熟技术,从根本上突破了传统换热器低效而且避免了烟气酸露腐蚀问题,成功地解决了目前国内牺牲锅炉热效率为代价,通过提高排烟温度来缓解(而不是根除)酸露腐蚀现象难题。它较好地解决了锅炉排烟温度难以降低的世界性难题,是中低温热源利用上的一次世界性突破,大大提高工业锅炉的热效率,同时也保证锅炉尾部烟道的设备安全运行。

高壁温开式相变换热技术背景

现代锅炉作为世界上主要耗能设备有近二百年发展史,人们通常认为其热效率已达至极限。然而,长期以来,由于锅炉能源──煤、石油、天然气均为含硫燃料,燃烧时都会产生二氧化硫,与水蒸气结合形成硫酸蒸汽,当锅炉换热器的金属壁面温度低于硫酸蒸汽的凝结点(称为酸露点)时,就会在其表面形成液态硫酸(称为结露)。为解决换热器尾部受热面由于结露引起的腐蚀,导致世界上各种锅炉设计时,不得不通过提高排烟温度来缓解(而不是根除)结露现象的产生。而单纯提高排烟温度势必造成大量无法回收的能源浪费。尽管如此,换热器往往运行一至两年后依然出现腐蚀,直至穿孔。这是困扰世界锅炉界的一个难题。

高壁温开式相变换热技术通过改变锅炉尾气温度和换热器最低壁面温度的函数关系,以锅炉换热设备壁温为设计依据,巧妙地化解了降低锅炉排烟温度与酸露点腐蚀的矛盾,较好地解决了锅炉排烟温度难以降低的世界性难题,为充分利用锅炉余热提供了新的空间,开创了科学可靠的锅炉节能新思路、新技术。

基本原理与性能特征

高壁温开式相变换热技术利用热管技术中相变高效换热的技术原理,创造了“相变段”概念,提出了以“壁面温度”作为换热器第一设计参数的全新理念,改变了排烟温度和金属壁面温度之间的函数关系,在世界上首次将换热器的金属壁面温度处于可控可调状态,始终保证换热器金属壁温在酸露点之上,在根本上解决了低温腐蚀难题的同时,为大幅度回收余热提供了可能。

高壁温开式相变换热技术通过对“蒸发段”水量的调节,对受热面最低壁温面度实现闭环控制,实现了壁面温度的恒定和调高调低,使换热器金属受热面最低壁面温度始终处于酸露点之上温度状态,在相当大幅度内,适应锅炉传热负荷的变化,使排烟温度和壁温保持相对稳定;保持金属受热面壁面温度处于较高的温度水平,远离酸露点的腐蚀区域,从根本上避免了结露腐蚀和堵灰现象的出现;改造后系统最低壁温不仅设计时可以任意选取,且在锅炉运行时可通过自控设备非常容易的保持一个恒值。例如70%负荷时,如希望最低壁温保持不变(仍为105℃),则通过自动控制,使最低壁温仍保持在110-5=105℃的水平上。

高壁温开式相变换热技术在世界上首次提出并实现了换热器局部在“整体意义上壁温可控可调”,将制约有效利用余热的“壁面温度与排烟温度的差”从以往的“倍数”关系变为“加减”关系,在有效避免“低温腐蚀和灰堵”的同时,使“节能幅度”出现“量级”意义上的变化。按目前普遍使用的常规热管换热器节能技术要求,当热管换热器的壁面温度不低于77.5℃时,锅炉的排烟温度为150℃。但是,我们知道换热器设计的节点温度差应该是20℃,高壁温开式相变换热技术因为改变了排烟温度和金属壁面温度的函数关系,在仍然保持换热器的壁面温度为相同温度水平时,可保证换热器内介质温度与排烟温度差控制在20℃左右,排烟温度可降至92℃左右,从而为烟气余热的回收增加了58℃的空间,锅炉热效率相应提高近4个百分点。

对于一般换热器,其金属受热面最低壁面温度与热流体排放温度之间大致处于一种倍数关系,即排烟温度为140℃时相应最低壁温仅为70℃左右。而高壁温开式相变换热技术则不然,其最低壁温与热流体排放温度保持一种恒定的加减关系,其差值可以按照常规换热器节点温差进行设计保证控制在15℃-25℃范围之内。

高壁温开式相变换热技术性能特征如下:

(1)在常规热管换热器的基础上进一步大幅度降低热流体(烟气)的排放温度,使大量的中低温热能被有效回收,产生十分可观的经济效益;

(2)在降低排烟温度的同时,保持金属受热面壁面温度处于较高的温度水平,远离酸露点的腐蚀区域,从根本上避免了结露腐蚀和堵灰现象的出现,大幅度降低设备的维护成本;

(3)实现了金属受热面最低壁面温度始终处于可控可调状态,能够在相当大幅度内,适应各类锅炉以及传热负荷的变化,使排烟温度和壁温保持相对稳定;

(4)在保留热管换热器具有的高效传热的同时,高壁温开式相变换热技术克服了常规封闭热管换热器在使用中容易产生不凝气体,从而逐渐老化以至失效的致命弱点,大大延长了设备的使用寿命;

(5)摆脱了目前市场上中间介质封闭循环二次换热的缺点,大大节省换热面积,减少风道或者烟道阻力,减少风机电耗。

主要运用范围

高壁温开式相变换热技术是一种广泛适用于电力、石油、化工、冶金、石化、纺织、医药等行业的各种燃煤、燃油、燃气锅炉、窑炉、注气炉、加热炉及各种换热设备之中的新型高效节能专利技术与装置。该技术只是对锅炉本体以外的换热器装置进行技术改造,并不改动锅炉本体,因而,根本不会危及锅炉本体的运行安全;一般利用锅炉检修时间(7-10天)即可完成节能改造装置的安装调试。

(一)热电锅炉节能运用

热电锅炉在国民经济中占据重要位置,从35t/h到670t/h大小不等,排烟温度大约在150℃-180℃之间。一般热电厂的锅炉多以供热为主,而石化行业热电厂的特点在于用能形式多种多样,根据他们的实际用能情况配置不同的高壁温开式相变换热技术装置,成为在石化行业推广该项技术的核心内容。

节能技改目标:a.降低排烟温度至120℃或以下。b.壁面温度自动控制保持在酸露点以上10℃,以避免酸露腐蚀。c.研究开发多种余热利用方案满足用户要求,不受冷源温度限制,可以加热常温除盐水、零度左右生水或者环境温度送风等,同样可以根据需要将余热回用至锅炉暖风器或低品位蒸汽。

(二)注气锅炉

注气锅炉特指油田稠油热采过程中,用于向地下注入高温高压蒸汽用的一种锅炉,由于其燃料多采用渣油、可燃气体或煤炭等混合燃料且含硫份较高,所以排烟温度居高不下,锅炉热损失大,效率低,以中石化南阳油田为例,注气炉排烟温度一般高达210℃-260℃。

节能技改目标:降低注气炉排烟温度、有效利用余热,同时避免低温酸露腐蚀。通常技术若将排烟温度降至120℃,其壁面温度大约不足70℃,不可避免的会产生酸露腐蚀。而高壁温开式相变换热技术在将排烟温度降至120℃时,其壁面温度仍能维持在酸露点以上的适当范围,而且,会随负荷变化做到可控可调。

(三)电站锅炉

电站锅炉是我国用煤量最大的用能设备,耗煤量占全国煤产量约60%,节能意义巨大,以1000t/h锅炉为例,若平均排烟温度(Tpy)为135℃,每台锅炉降15℃,锅炉热效率将提高1%,则是了不起的大事。高壁温开式相变换热技术装置和电站锅炉普遍采用的脱硫技术是一个正反馈的相互支撑,目前湿法脱硫系统要求脱硫塔入口烟温控制在80℃左右,早前设计的GGH尽管可以满足烟温降低但是GGH装置的酸腐蚀及堵灰问题电厂不得不取消,这样造成了脱硫系统耗水量大增,另一方面由于脱硫后烟气温度在45℃左右而直接排空,尽管烟道及烟囱系统进行防腐处理,但是国内防腐技术的不成熟导致湿烟气排放造成腐蚀渗透问题的出现,危及到烟道及烟囱的安全问题。如果用于大型电站锅炉,不仅可以节约大量能源,而且可以节省大量宝贵的水资源,同时通过结合公司电站锅炉脱硫烟气处理技术将回收余热重新加热脱硫后烟气实现机组安全稳定经济运行。

与同类技术比较

高壁温开式相变换热技术与目前市场流行的低压省煤器相比较有不可比拟的优势,首先高壁温开式相变换热技术利用了相变换热原理,使其换热效率大大提高,而传统低压省煤器仅仅是液体温升换热,其换热效率较低,导致换热面积增大从而加大了烟气阻力,对电站锅炉引风机出力不利;其次高壁温开式相变换热技术对冷源来水无任何温度及压力要求,而且能够保证换热器金属壁温均衡等温,温度在酸露点以上5-10度,同时系统可以根据锅炉负荷及煤种变化进行金属壁温调节,始终保证换热器金属壁温在酸露点以上,而传统低压省煤器要求给水温度和压力满足一定条件,同时低压省煤器实际不能对锅炉负荷等因素波动进行调整金属壁温。综合来讲高壁温开式相变换热技术对电站锅炉烟气余热

回收有着极大优势:

1、相变换热效率高,换热面积大大减少

2、烟气阻力较其他换热器小很多,有利于引风机安全运行

3、任何运行条件保证系统金属壁温始终在酸露点之上,对金属壁温可控可调

4、对冷源水介质无任何温度及压力参数要求

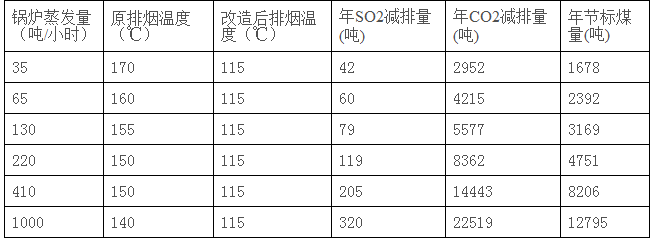

节能减排数值基本测算表

备注:1.假设锅炉的原排烟温度为135-170℃;2.燃煤热值为5000大卡/公斤;3.受热面最低壁面温度≥100℃;4.锅炉年运行时间平均为300天。

扫描二维码

扫描二维码