北京大通龙源能源技术有限公司

电 话:010-67184197,13311211762

传 真:010-67184097电子邮箱:dtly@ datonglongyuan.com

网 页:www.datonglongyuan.com

地 址:北京市东城区王府井大街99号8层A827

您当前的位置:大通龙源 >> 产品类别产品类别

基于CO控制的电站锅炉燃烧优化系统

工程系统现状

燃煤锅炉的运行效率对煤耗量有直接的影响。因此锅炉机组保持在最高效率点运行有很大的经济价值。此外, 在燃煤锅炉中还有其它许多因素要求对燃烧过程进行严密的监控, 例如, 炉内风粉分配不均匀或混合不良, 将造成局部的还原性气氛, 加速水冷壁管的腐蚀和结渣, 或者造成过热器、再热器管壁超温。为了减少烟气中NOx的排放, 要求锅炉在较低的过量空气下运行。因此, 必须进行锅炉运行的燃烧优化, 即根据燃烧过程优劣的指标, 对影响燃烧工况的主要参数进行优化试验, 使燃烧过程达到安全可靠、高效、低污染的要求。

在锅炉运行效率的各项热损失中, 实际上只有两项可以控制, 即排烟热损失和燃料的不完全燃烧损失, 炉膛过量空气是燃烧控制的关键。若能细致地控制风 、粉比率, 锅炉可用比较低的过量空气运行, 使排烟热损失减少, 并且由于排烟温度的降低, 总的热损失会减少的更多一些, 送吸风机的能耗也相应减少。但减少燃烧空气量却又会使气体和固体不完全燃烧热损失增加, 因此, 炉内燃烧过程的优化控制实质上是对排烟热损失、送吸风机的能耗与气体、固体不完全燃烧热损失三者予以协调。而要达到良好的燃烧控制及最佳的烧烧效率, 就要求很好地组织各个燃烧器的配风工况, 精确地控制烟气中的化学成分。普通的锅炉燃烧控制系统, 是基于蒸汽、空气流量比率控制。根据蒸汽压力的变化改变燃料量, 同时改变送风量以维持适当的空气、燃料比率。但是, 燃料量与空气量总是有较大的变动, 而且锅炉设备的状态, 诸如漏风等因素常常使这一比率远离原来的设定点。这时, 司炉不得不凭经验手动调节这一比率。

因此, 必须要有另外的监控手段,即烟气成分分析。过去曾用烟气中的O2 作为锅炉燃烧调整的依据, 但它与燃料种类有很大的关系, 因为不同的烧料在相同的过量空气下燃烧时, 烟气中的O2 含量是不同的, 因而根据烟气中的O2含量控制燃烧是不确切的。近二、三十年较多地用烟气中的氧量作为控制讯号, 但这种方法仍存在着不少缺点。己有的研究结果表明, 采用CO检测控制燃烧是一种更科学的先进技术, 在大型燃油锅炉的运行中, 早已被证明是十分有效的。在大型燃煤锅炉的运行中, 同样也证明是一种优化燃烧工况的有效方法。

燃烧优化调整

燃烧优化调整,即根据燃烧过程优劣的指标,对影响燃烧工况的主要参数进行优化试验,使燃烧过程达到安全可靠、经济高效、低污染的要求。

影响燃烧工况的主要因素:即入炉煤质特性、总风量、配风方式和制粉系统特性等,其中对风量的优化控制最为复杂。因为对风量的控制直接影响锅炉运行氧量的变化,而运行氧量的变化不仅直接影响排烟热损失、气体和固体不完全燃烧热损失及锅炉热效率的变化;它还会引起其他运行参数的改变,送风机总电耗、引风机总电耗、汽温和减温水特性等,同时氧量的变化也会影响锅炉运行的安全性,如结渣和高温腐蚀等。

基于CO的控制

CO生成特性:当炉内局部区域运行在低于化学当量配风时,即只有当烟气中的过量空气系数接近于1时,才会产生较多的CO(>100ppm),在此范围较小的氧量波动会导致CO指数级增长。在大型锅炉炉膛内,燃料/空气比率及其分布不可能十分完善,也不可能靠一般的炉内混合过程来纠正这种不均匀状态,因此对于炉内这种局部缺氧现象用烟气中的CO监测技术予以探测是非常有必要的,而检测省煤器出口平均氧量对此则是无能为力的。

基于CO控制的锅炉运行优化优点

• 煤种适应性更好

• 炉内混合特性的监控

• CO含量与飞灰可燃物、排烟热损失及过量空气之间存在着一定的关系

• 安全、经济、环保的统一

• 临界点以上O2时,CO的变化非常平缓。因此提出“CO控制为主、氧量控制为辅”的燃烧调整新理念。

• 通过对CO含量进行检测, 可使燃煤锅炉在较低的过量空气下运行, 提高锅炉效率, 而又不会因炉内局部缺风产生严重的炉内结渣或水冷壁管金属腐蚀

• 在引风机出口烟道进行单点取样分析, 该处飞灰含量已大大减少, 同时又没有烟气成分分层的问题, 漏风对测得的CO浓度的影响也很小, 而且取样系统可大大简化

• 对于高硫燃料, 可减少过量空气,从而使SO2 氧化成SO3 的数量减少, 进而减轻尾部受热面的酸腐蚀。

• 采用CO检测, 可以发现炉内局部缺风现象,进而寻找炉内风粉配合局部不均的根源, 获得更加均匀的燃烧工况。

CO在线监控形式优劣对比

由于我国电站锅炉燃煤多变,实际运行中控制的氧量往往容易偏离最佳氧量,容易造成热效率偏低和NOx排放增多。CO浓度对总风量的反应十分敏感,特别是在临界点附近,氧量的微小变化就会导致CO浓度的急剧变化。CO含量与飞灰可燃物、排烟热损失等存在一定的关系,利用CO的监测,可以使锅炉在保证局部不缺氧的前提下保持较低的过量空气下运行,可以提高锅炉效率,而又不会因炉内局部缺氧造成结渣和高温腐蚀等。

通过某工程实例论证了基于CO控制的燃烧调整的必要性。基于CO控制的燃烧调整,可以提高锅炉运行的安全性和经济性,避免锅炉燃烧生成大量CO,也能及时发现炉内燃烧两侧的不均匀性,而这些在当前电站锅炉只有空预器入口O2监测的状况下是无法及时实现的,因此基于CO控制的电站锅炉燃烧调整优化非常有必要。

该工程某台电站锅炉基于CO控制的燃烧调整优化试验,通过现场试验,采用基于CO控制的燃烧调整优化技术,锅炉热效率能提高0.4%,同时NOx排放降低20%。通过CO的测试,确定了锅炉运行中的最低运行氧量,避免了CO排放大幅度升高而影响锅炉运行的经济性和安全性。

使用案例

国内某600MW机组锅炉为DG-2070/17.5-II4型亚临界参数、自然循环、前后墙对冲燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、紧身封闭、全钢构架的∏型汽包炉。设计煤种是准格尔烟煤。尾部设置分烟道,采用烟气分流挡板调节再热器出口汽温。

• 制粉系统为中速磨正压直吹式系统,磨煤机型号为HP1103型中速磨煤机,共6台。燃用设计煤种BMCR工况时,五台磨煤机运行,一台备用。煤粉细度为R90=20%。

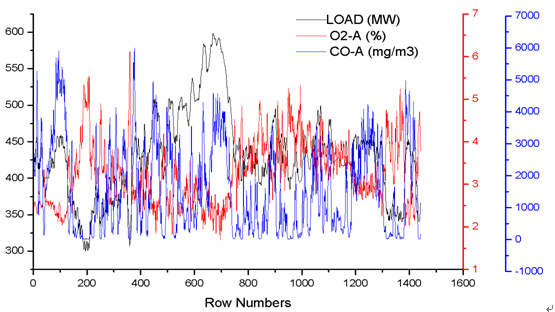

24h内每隔一分钟的锅炉负荷、监测系统结果(O2和CO)的变化趋势

经济性分析

• 按600MW机组年利用小时5000h计算燃煤总量100万吨,供电煤耗平均降低约2g/kwh,年节约标煤0.6万吨,按标煤价格500元计算,年经济效益300万元。

• 环保社会效益

扫描二维码

扫描二维码